Rezervoar dušika N₂: Učinkovito shranjevanje dušika za industrijsko uporabo

Prednost izdelka

Dušikovi kompenzacijski rezervoarji so ključni sestavni del vsakega dušikovega sistema. Ta rezervoar je odgovoren za vzdrževanje ustreznega tlaka in pretoka dušika v celotnem sistemu, kar zagotavlja njegovo optimalno delovanje. Razumevanje značilnosti dušikovega kompenzacijskega rezervoarja je ključnega pomena za zagotavljanje njegove učinkovitosti in uspešnosti.

Ena glavnih značilnosti dušikovega kompenzacijskega rezervoarja je njegova velikost. Velikost rezervoarja mora biti zadostna za shranjevanje ustrezne količine dušika, ki ustreza potrebam sistema. Velikost rezervoarja je odvisna od dejavnikov, kot sta zahtevani pretok in trajanje delovanja. Premajhen dušikov kompenzacijski rezervoar lahko povzroči pogosto polnjenje, kar povzroči izpade in zmanjšano produktivnost. Po drugi strani pa prevelik rezervoar morda ni stroškovno učinkovit, ker porabi preveč prostora in virov.

Druga pomembna lastnost dušikovega kompenzacijskega rezervoarja je njegov nazivni tlak. Rezervoarji morajo biti zasnovani tako, da prenesejo tlak dušika, ki se shranjuje in distribuira. Ta nazivni tlak zagotavlja varnost rezervoarja in preprečuje morebitna puščanja ali okvare. Pomembno se je posvetovati s strokovnjakom ali proizvajalcem, da zagotovite, da nazivni tlak rezervoarja ustreza specifičnim zahtevam vašega dušikovega sistema.

Pomembno je upoštevati tudi materiale, uporabljene za izdelavo dušikovega kompenzacijskega rezervoarja. Rezervoarji morajo biti izdelani iz materialov, odpornih proti koroziji, da se preprečijo morebitne kemične reakcije ali poslabšanje zaradi stika z dušikom. Zaradi svoje vzdržljivosti in odpornosti proti koroziji se pogosto uporabljajo materiali, kot sta nerjaveče jeklo ali ogljikovo jeklo z ustreznimi premazi. Izbrani materiali morajo biti združljivi z dušikom, da se zagotovi dolga življenjsko dobo in delovanje rezervoarja.

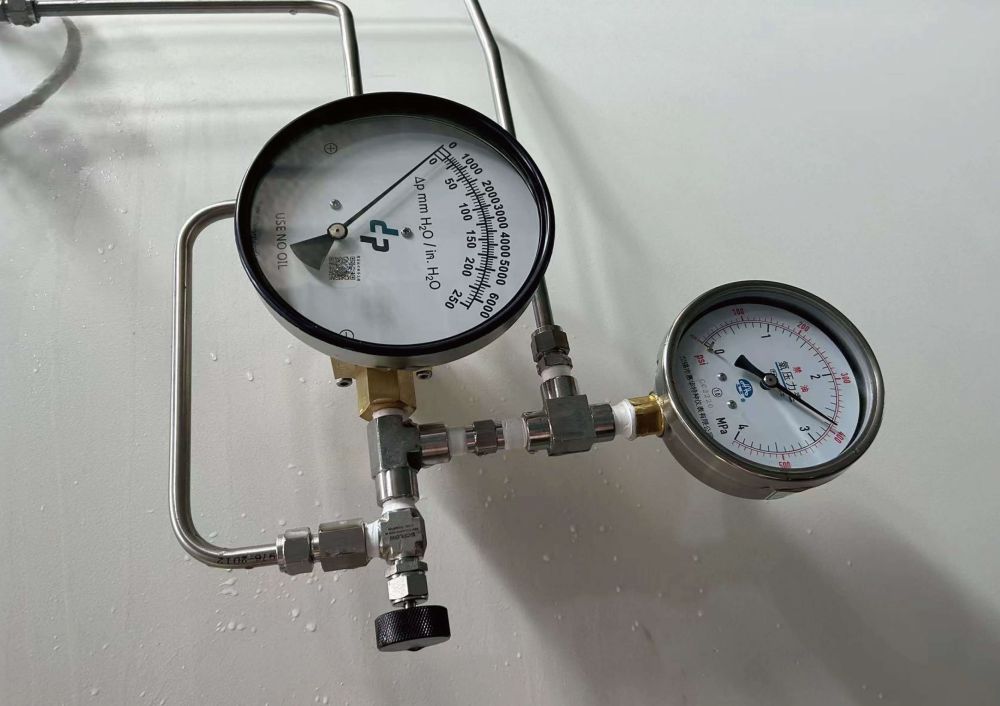

Zasnova zalogovnika dušika igra ključno vlogo tudi pri njegovih značilnostih. Dobro zasnovani rezervoarji morajo vključevati funkcije, ki omogočajo učinkovito delovanje in vzdrževanje. Na primer, rezervoarji za shranjevanje morajo imeti ustrezne ventile, manometre in varnostne naprave, ki zagotavljajo enostavno spremljanje in nadzor. Upoštevajte tudi, ali je rezervoar enostaven za pregledovanje in vzdrževanje, saj bo to vplivalo na njegovo dolgo življenjsko dobo in zanesljivost.

Pravilna namestitev in vzdrževanje sta ključnega pomena za maksimiranje lastnosti dušikovega kompenzacijskega rezervoarja. Rezervoarje je treba pravilno namestiti v skladu s smernicami proizvajalca in industrijskimi standardi. Redno je treba izvajati preglede in vzdrževanje, kot so preverjanje puščanja, zagotavljanje delovanja ventilov in ocenjevanje ravni tlaka, da se ugotovijo morebitne težave ali poslabšanja. Za odpravo morebitnih težav je treba sprejeti nujne ustrezne ukrepe, da se preprečijo motnje v sistemu in ohrani učinkovitost rezervoarja.

Na splošno delovanje dušikovega kompenzacijskega rezervoarja vplivajo njegove različne značilnosti, ki jih v prvi vrsti določajo specifične zahteve dušikovega sistema. Temeljito razumevanje teh značilnosti omogoča pravilno izbiro, namestitev in vzdrževanje rezervoarja, kar ima za posledico učinkovit in zanesljiv dušikov sistem.

Skratka, značilnosti dušikovega kompenzacijskega rezervoarja, vključno z njegovo velikostjo, nazivnim tlakom, materiali in zasnovo, pomembno vplivajo na njegovo delovanje v dušikovem sistemu. Pravilno upoštevanje teh značilnosti zagotavlja, da je rezervoar ustrezne velikosti, da lahko prenese tlak, da je izdelan iz materialov, odpornih proti koroziji, in da ima dobro zasnovano strukturo. Namestitev in redno vzdrževanje skladiščnega rezervoarja sta enako pomembna za povečanje njegove učinkovitosti in uspešnosti. Z razumevanjem in optimizacijo teh značilnosti lahko dušikovi kompenzacijski rezervoarji prispevajo k splošnemu uspehu dušikovega sistema.

Uporaba izdelkov

Uporaba dušikovih (N₂) kompenzacijskih rezervoarjev je bistvenega pomena v industrijskih procesih, kjer sta nadzor tlaka in temperature ključnega pomena. Dušikovi kompenzacijski rezervoarji, zasnovani za uravnavanje nihanj tlaka in zagotavljanje stabilnega pretoka plina, igrajo ključno vlogo v različnih aplikacijah v panogah, kot so kemična, farmacevtska, petrokemična in proizvodna.

Primarna funkcija dušikovega kompenzacijskega rezervoarja je shranjevanje dušika pri določenem tlaku, običajno nad obratovalnim tlakom sistema. Shranjeni dušik se nato uporabi za kompenzacijo padcev tlaka, ki se lahko pojavijo zaradi sprememb v povpraševanju ali sprememb v oskrbi s plinom. Z vzdrževanjem stabilnega tlaka vmesni rezervoarji omogočajo neprekinjeno delovanje sistema in preprečujejo morebitne prekinitve ali napake v proizvodnji.

Ena najpomembnejših aplikacij za dušikove kompenzacijske posode je v kemični proizvodnji. V tej industriji je natančen nadzor tlaka ključnega pomena za zagotavljanje varnih in učinkovitih kemijskih reakcij. Kompenzacijske posode, integrirane v sisteme za kemično predelavo, pomagajo stabilizirati nihanja tlaka, s čimer zmanjšajo tveganje za nesreče in zagotovijo dosledno proizvodnjo izdelkov. Poleg tega kompenzacijske posode zagotavljajo vir dušika za postopke prekrivanja, kjer je odstranitev kisika ključnega pomena za preprečevanje oksidacije ali drugih neželenih reakcij.

V farmacevtski industriji se dušikovi kompenzacijski rezervoarji pogosto uporabljajo za vzdrževanje natančnih okoljskih pogojev v čistih prostorih in laboratorijih. Ti rezervoarji zagotavljajo zanesljiv vir dušika za različne namene, vključno s čiščenjem opreme, preprečevanjem kontaminacije in ohranjanjem integritete izdelkov. Z učinkovitim upravljanjem tlaka dušikovi kompenzacijski rezervoarji prispevajo k splošnemu nadzoru kakovosti in skladnosti z industrijskimi predpisi, zaradi česar so pomembno sredstvo v farmacevtski proizvodnji.

V petrokemičnih obratih je treba ravnati z velikimi količinami hlapnih in vnetljivih snovi. Zato je varnost v takšnih obratih ključnega pomena. Kot previdnostni ukrep proti eksploziji ali požaru se tukaj uporabljajo dušikovi kompenzacijski rezervoarji. Z vzdrževanjem dosledno višjega tlaka kompenzacijski rezervoarji ščitijo procesno opremo pred morebitno škodo, ki jo povzročijo nenadne spremembe tlaka v sistemu.

Poleg kemične, farmacevtske in petrokemične industrije se dušikovi kompenzacijski rezervoarji pogosto uporabljajo tudi v proizvodnih procesih, ki zahtevajo natančen nadzor tlaka, kot so avtomobilska proizvodnja, predelava hrane in pijač ter vesoljske in letalske aplikacije. V teh panogah dušikovi kompenzacijski rezervoarji pomagajo vzdrževati konstanten tlak v različnih pnevmatskih sistemih, kar zagotavlja nemoteno delovanje kritičnih strojev in orodij.

Pri izbiri dušikove kompenzacijske posode za določeno uporabo je treba upoštevati več dejavnikov. Ti dejavniki vključujejo zahtevano prostornino posode, tlačno območje in materiale izdelave. Pomembno je izbrati posodo, ki lahko ustrezno zadosti potrebam sistema glede pretoka in tlaka, hkrati pa upoštevati dejavnike, kot so odpornost proti koroziji, združljivost z delovnim okoljem in skladnost s predpisi.

Skratka, dušikovi kompenzacijski rezervoarji so nepogrešljiv sestavni del v različnih industrijskih aplikacijah, saj zagotavljajo zelo potrebno stabilnost tlaka za varno in učinkovito delovanje. Zaradi svoje sposobnosti kompenzacije nihanj tlaka in zagotavljanja stalnega pretoka dušika so ključnega pomena v panogah, kjer sta natančen nadzor in zanesljivost ključnega pomena. Z naložbo v pravi dušikov kompenzacijski rezervoar lahko podjetja povečajo operativno učinkovitost, zmanjšajo tveganje in ohranijo integriteto proizvodnje, kar na koncu prispeva k splošnemu uspehu v današnjem konkurenčnem industrijskem okolju.

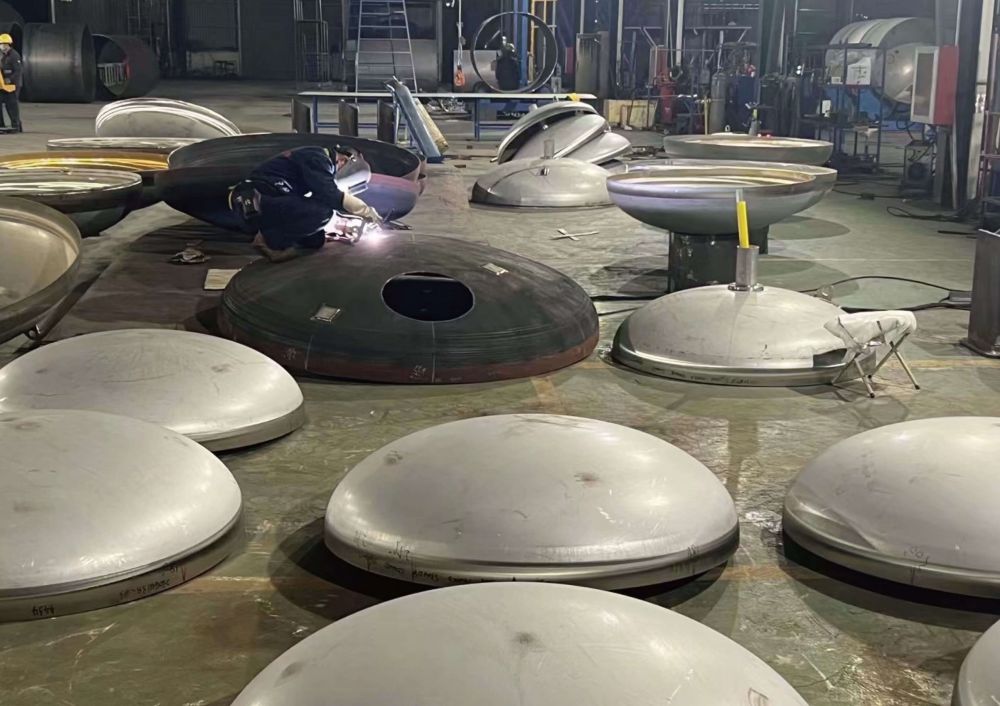

Tovarna

Odhodno mesto

Proizvodno mesto

| Projektni parametri in tehnične zahteve | ||||||||

| serijska številka | projekt | posoda | ||||||

| 1 | Standardi in specifikacije za načrtovanje, proizvodnjo, testiranje in pregled | 1. GB/T150.1~150.4-2011 „Tlačne posode“. 2. TSG 21-2016 »Predpisi o varnostnem tehničnem nadzoru za stacionarne tlačne posode«. 3. NB/T47015-2011 »Predpisi za varjenje tlačnih posod«. | ||||||

| 2 | projektni tlak MPa | 5,0 | ||||||

| 3 | delovni tlak | MPa | 4,0 | |||||

| 4 | nastavljena temperatura ℃ | 80 | ||||||

| 5 | Delovna temperatura ℃ | 20 | ||||||

| 6 | srednje | Zrak/Nestrupeno/Druga skupina | ||||||

| 7 | Material glavne tlačne komponente | Vrsta in standard jeklene plošče | Q345R GB/T713-2014 | |||||

| ponovno preveri | / | |||||||

| 8 | Varilni materiali | varjenje pod praškom | H10Mn2+SJ101 | |||||

| Obločno varjenje s plinom, obločno varjenje z argonom in volframom, obločno varjenje z elektrodo | ER50-6, J507 | |||||||

| 9 | Koeficient varjenega spoja | 1,0 | ||||||

| 10 | Brezizgubno odkrivanje | Spojni konektor tipa A, B | NB/T47013.2-2015 | 100 % rentgensko zaznavanje, razred II, tehnologija zaznavanja razreda AB | ||||

| NB/T47013.3-2015 | / | |||||||

| Varjeni spoji tipov A, B, C, D, E | NB/T47013.4-2015 | 100-odstotna magnetna kontrola delcev, razred | ||||||

| 11 | Dodatek za korozijo mm | 1 | ||||||

| 12 | Izračunajte debelino mm | Cilinder: 17,81 Glava: 17,69 | ||||||

| 13 | polna prostornina m³ | 5 | ||||||

| 14 | Faktor polnjenja | / | ||||||

| 15 | toplotna obdelava | / | ||||||

| 16 | Kategorije kontejnerjev | Razred II | ||||||

| 17 | Predpisi in razredi potresnega načrtovanja | stopnja 8 | ||||||

| 18 | Predpisi za načrtovanje obremenitve z vetrom in hitrost vetra | Tlak vetra 850 Pa | ||||||

| 19 | preskusni tlak | Hidrostatični preizkus (temperatura vode ni nižja od 5 °C) MPa | / | |||||

| preizkus zračnega tlaka MPa | 5,5 (dušik) | |||||||

| Preizkus zrakotesnosti | MPa | / | ||||||

| 20 | Varnostni dodatki in instrumenti | manometer | Številčnica: 100 mm Območje: 0~10 MPa | |||||

| varnostni ventil | nastavljeni tlak: MPa | 4.4 | ||||||

| nazivni premer | DN40 | |||||||

| 21 | čiščenje površin | JB/T6896-2007 | ||||||

| 22 | Projektna življenjska doba | 20 let | ||||||

| 23 | Pakiranje in pošiljanje | V skladu s predpisi NB/T10558-2021 "Premazovanje tlačnih posod in transportna embalaža" | ||||||

| „Opomba: 1. Oprema mora biti učinkovito ozemljena, ozemljitvena upornost pa mora biti ≤10Ω. 2. Ta oprema se redno pregleduje v skladu z zahtevami standarda TSG 21-2016 „Predpisi o varnostnem tehničnem nadzoru za stacionarne tlačne posode“. Ko stopnja korozije opreme med uporabo doseže določeno vrednost na risbi, se takoj ustavi. 3. Šoba je usmerjena v smeri A.“ | ||||||||

| Tabela šob | ||||||||

| simbol | Nazivna velikost | Standardna velikost priključka | Vrsta povezovalne površine | namen ali ime | ||||

| A | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | dovod zraka | ||||

| B | / | M20×1,5 | Vzorec metulja | Vmesnik za manometer | ||||

| ( | DN80 | HG/T 20592-2009 WN80(B)-63 | RF | odvod zraka | ||||

| D | DN40 | / | varjenje | Vmesnik varnostnega ventila | ||||

| E | DN25 | / | varjenje | Izpust za odplake | ||||

| F | DN40 | HG/T 20592-2009 WN40(B)-63 | RF | termometer za usta | ||||

| M | DN450 | HG/T 20615-2009 S0450-300 | RF | jašek | ||||